1、Malzeme:

1.1,Tmalzeme seçimi boru üreticisi ülkenin ilgili standartlarına ve mal sahibinin talep ettiği hammadde standartlarına uygun olacaktır.

1.2、AMüfettişler, fabrikaya girdikten sonra, önce üretici tarafından verilen orijinal malzeme sertifikasını ve ithalatçının malzeme emtia muayene raporunu doğrular.Malzemeler üzerindeki işaretlerin tam ve kalite belgesi ile uyumlu olup olmadığını kontrol edin.

1.3,Ryeni satın alınan malzemeleri kontrol edin, malzemelerin kimyasal bileşimini, uzunluğunu, et kalınlığını, dış çapını (iç çap) ve yüzey kalitesini standart gereksinimlere göre kesinlikle kontrol edin ve malzemelerin parti numarasını ve boru numarasını kaydedin.Niteliksiz malzemelerin depolanmasına ve işlenmesine izin verilmez.Çelik borunun iç ve dış yüzeylerinde çatlaklar, kıvrımlar, yuvarlanan kıvrımlar, kabuklar, delaminasyonlar ve saç çizgileri bulunmayacaktır.Bu kusurlar tamamen ortadan kaldırılacaktır.Kaldırma derinliği, nominal duvar kalınlığının negatif sapmasını aşmamalı ve temizleme yerindeki gerçek duvar kalınlığı, izin verilen minimum duvar kalınlığından az olmamalıdır.Çelik borunun iç ve dış yüzeyinde izin verilen kusur boyutu ilgili standartlardaki ilgili hükümleri aşamayacak, aksi takdirde reddedilecektir.Çelik boruların iç ve dış yüzeylerindeki oksit tortusu çıkarılacak ve korozyon önleyici işlem uygulanacaktır.Korozyon önleyici işlem görsel incelemeyi etkilemez ve çıkarılabilir.

1.4,Mmekanik özellikler

Mekanik özellikler sırasıyla standartları karşılamalı ve kimyasal bileşim, geometrik boyut, görünüm ve mekanik özellikler tekrar kontrol edilerek kabul edilecektir.

1.5İşlem performansı

1.5.1、Steel borular tek tek %100 ultrasonik tahribatsız muayeneye tabi tutulacaktır.EYLÜL1915 ve ultrasonik testler için standart numuneler sağlanacaktır.Standart numunelerin kusur derinliği, et kalınlığının %5'i olmalı ve maksimum değer 1,5'i geçmemelidir.mm.

1.5.2、 Çelik boru düzleştirme testine tabi tutulacaktır.

1.5.3、Gerçek tane boyutu

Bitmiş borunun gerçek tane boyutu 4. dereceden daha kalın olmamalıdır ve aynı ısı numarasına sahip çelik borunun derece farkı 2. dereceyi geçmemelidir. Tane boyutu ASTM'ye göre muayene edilmelidir.E112.

2、 Kesme ve kesme

2.1、Alaşımlı boru ek parçalarının körlenmesinden önce, önce doğru malzeme hesabı yapılacaktır.Boru ek parçalarının mukavemet hesaplama sonuçlarına göre, boru ek parçalarının üretim sürecindeki incelme ve deformasyon gibi birçok faktörün boru ek parçalarının ana parçaları üzerindeki etkisini (dirsek dış yayı, tee kalınlığı gibi) analiz edin ve dikkate alın. omuz, vb.) ve yeterli paya sahip malzemeleri seçin, Ve boru montajının şekillendirilmesinden sonraki gerilme artırma katsayısının boru hattının tasarım gerilme katsayısına ve boru hattının akış alanına uygun olup olmadığını düşünün.Presleme işlemi sırasında radyal malzeme telafisi ve omuz malzemesi telafisi, sıcak preslenmiş tişört için hesaplanmalıdır.

2.2、Alaşımlı boru malzemeleri için, soğuk kesim için portal şerit testere kesme makinesi kullanılır.Diğer malzemeler için, alevle kesmeden genellikle kaçınılır, ancak yanlış çalıştırmadan kaynaklanan sertleşme tabakası veya çatlak gibi kusurları önlemek için şerit testere ile kesme kullanılır.

2.3、Tasarım gereksinimlerine göre, kesme ve körleme sırasında, hammaddelerin dış çapı, et kalınlığı, malzemesi, boru numarası, fırın parti numarası ve boru bağlantı boş akış numarası işaretlenecek ve nakledilecek ve tanımlama şeklinde olacaktır. düşük gerilimli çelik conta ve boya püskürtme.Ve operasyon içeriğini üretim süreci akış kartına kaydedin.

2.4、İlk parçayı boşalttıktan sonra, operatör kendi kendini muayene edecek ve özel muayene için test merkezinin özel denetçisine rapor verecektir.Muayeneyi geçtikten sonra, diğer parçaların körlenmesi yapılacak ve her parça test edilecek ve kaydedilecektir.

3、 Sıcak presleme (iterek) kalıplama

3.1、Boru bağlantı parçalarının (özellikle TEE) sıcak presleme işlemi önemli bir işlemdir ve boşluk, yağ ısıtma fırını ile ısıtılabilir.Boşluğu ısıtmadan önce, önce boş borunun yüzeyindeki talaş açısı, yağ, pas, bakır, alüminyum ve diğer düşük erime noktalı metalleri çekiç ve taşlama taşı gibi aletlerle temizleyin.Boş tanımlamanın tasarım gereksinimlerini karşılayıp karşılamadığını kontrol edin.

3.2、Isıtma fırını salonundaki çeşitli eşyaları temizleyin ve ısıtma fırını devresi, yağ devresi, araba ve sıcaklık ölçüm sisteminin normal olup olmadığını ve yağın yeterli olup olmadığını kontrol edin.

3.3、Boşluğu ısıtma için ısıtma fırınına yerleştirin.İş parçasını fırındaki fırın platformundan izole etmek için refrakter tuğlalar kullanın.150 ısıtma hızını kesinlikle kontrol edin℃/ saat farklı malzemelere göre.30-50'ye ısıtıldığında℃üstündeAC3, yalıtım 1 saatten fazla olacaktır.Isıtma ve ısı koruma sürecinde, herhangi bir zamanda izlemek ve ayarlamak için dijital ekran veya kızılötesi termometre kullanılacaktır.

3.4、Boş, belirtilen sıcaklığa ısıtıldığında, pres için fırından boşaltılır.Presleme 2500 tonluk pres ve boru bağlantı kalıbı ile tamamlanır.Presleme sırasında iş parçasının presleme sırasındaki sıcaklığı ile ölçülür.bir kızılötesi termometre ve sıcaklık 850'den az değil℃.İş parçası bir seferde gereksinimleri karşılayamadığında ve sıcaklık çok düşük olduğunda, iş parçası preslemeden önce yeniden ısıtma ve ısı koruması için fırına geri gönderilir.

3.5、Ürünün sıcak şekillendirilmesi, bitmiş ürünün şekillendirme sürecinde termoplastik deformasyonun metal akışı yasasını tamamen dikkate alır.Oluşturulan kalıp, iş parçasının sıcak işlenmesinden kaynaklanan deformasyon direncini azaltmaya çalışır ve preslenmiş lastik kalıpları iyi durumdadır.Lastik kalıpları, malzemenin termoplastik deformasyon miktarını kontrol etmek için ISO9000 kalite güvence sisteminin gereksinimlerine göre düzenli olarak doğrulanır, böylece boru bağlantısı üzerindeki herhangi bir noktanın gerçek duvar kalınlığı, minimum duvar kalınlığından daha büyüktür. bağlı düz boru.

3.6、Büyük çaplı dirsek için, orta frekanslı ısıtma itmeli kalıplama benimsenmiştir ve itme ekipmanı olarak tw1600 ekstra büyük Dirsek itme makinesi seçilmiştir.İtme işleminde, iş parçasının ısıtma sıcaklığı, gücü ayarlanarak ayarlanır.orta frekanslı güç kaynağı.Genellikle itme 950-1020'de kontrol edilir℃, ve itme hızı 30-100 mm/dak olarak kontrol edilir.

4,Htedavi yemek

4.1、Bitmiş boru bağlantı parçaları için firmamız, ilgili standartlarda belirtilen ısıl işlem sistemine sıkı sıkıya bağlı olarak ısıl işlem gerçekleştirmektedir.Genel olarak, küçük boru bağlantı parçalarının ısıl işlemi rezistans fırınında gerçekleştirilebilir ve büyük çaplı boru bağlantı parçalarının veya dirseklerin ısıl işlemi akaryakıt ısıl işlem fırınında gerçekleştirilebilir.

4.2、Isıl işlem fırınının fırın Holü temiz ve işlem malzemelerinden farklı yağ, kül, pas ve diğer metallerden arındırılmış olacaktır.

4.3、Isıl işlem, "ısıl işlem işlem kartı" tarafından istenen ısıl işlem eğrisine tam olarak uygun olarak gerçekleştirilecek ve alaşımlı çelik boru parçalarının sıcaklık artışı ve düşme hızı 200'den az olacak şekilde kontrol edilecektir.℃/ saat.

4.4、Otomatik kaydedici, herhangi bir zamanda sıcaklığın yükselişini ve düşüşünü kaydeder ve önceden belirlenmiş parametrelere göre fırındaki sıcaklığı ve bekletme süresini otomatik olarak ayarlar.Boru ek parçalarının ısıtılması sırasında, ısıl işlem sırasında boru ek parçalarının aşırı ısınmasını ve yanmasını önlemek için alevin doğrudan boru ek parçalarının yüzeyine sıçramasını önlemek için alev bir yangın istinat duvarı ile bloke edilmelidir.

4.5、Isıl işlemden sonra alaşımlı boru ek parçaları için tek tek metalografik muayene yapılacaktır.Gerçek tane boyutu 4. dereceden daha kalın olmamalı ve aynı ısı numarasına sahip boru ek parçalarının derece farkı 2. dereceyi geçmemelidir.

4.6、Boru bağlantı parçalarının herhangi bir parçasının sertlik değerinin standardın gerektirdiği aralığı aşmadığından emin olmak için ısıl işlem görmüş boru bağlantı parçaları üzerinde sertlik testi yapın.

4.7、Boru bağlantı parçalarının ısıl işleminden sonra, iç ve dış yüzeylerdeki oksit tortusu, görünen malzemelerin metalik parlaklığına kadar kum püskürtme ile giderilecektir.Malzeme yüzeyindeki çizikler, çukurlar ve diğer kusurlar bileme taşı gibi aletlerle düzgün bir şekilde parlatılacaktır.Cilalı boru bağlantı parçalarının yerel kalınlığı, tasarımın gerektirdiği minimum et kalınlığından az olmayacaktır.

4.8、Isıl işlem kaydını boru bağlantı numarası ve tanımlamasına göre doldurun ve eksik tanımlamayı boru bağlantı parçasının yüzeyine ve akış kartına yeniden yazın..

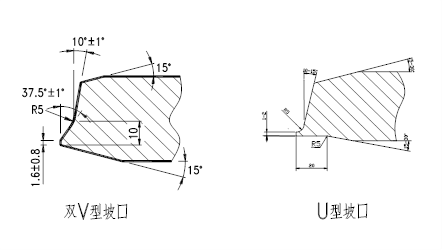

5.1、Boru bağlantı parçalarının oluk işlemesi mekanik kesme ile gerçekleştirilir.Firmamız, çeşitli kalın duvarlı boru bağlantı parçalarının çift V-şekilli veya U-şekilli oluğu, iç oluğu ve dış oluğunu işleyebilen çeşitli torna tezgahları ve güç kafaları gibi 20'den fazla işleme ekipmanına sahiptir.müşterimiz.Şirket tarafından sağlanan oluk çizimi ve teknik gereksinimlere göre işlem yapabilir.müşterimizboru bağlantı parçalarının kaynak işleminde kullanımı ve kaynaklanmasının kolay olmasını sağlamak.

5.2、Boru bağlantı oluğu tamamlandıktan sonra, denetçi, boru bağlantısının genel boyutunu çizim gereksinimlerine göre inceleyecek ve kabul edecek ve ürünler tasarım boyutlarını karşılayana kadar niteliksiz geometrik boyutlara sahip ürünleri yeniden işleyecektir.

1、Ölçek:

6.1、Boru bağlantı parçaları fabrikadan çıkmadan önce standart gereksinimlere göre test edilecektir.ASME B31'e göre.1. Tüm testlerin, Devlet Teknik Denetim Bürosu tarafından tanınan ilgili niteliklere sahip profesyonel denetçiler tarafından tamamlanması gerekmektedir.

6.2、Tee, dirsek ve redüktörün dış yüzeyinde manyetik parçacık (MT) testi yapılacak, dirseğin dış ark tarafında, tee omuz ve redüktör küçültme parçasında ultrasonik kalınlık ölçümü ve kusur tespiti ve radyografik kusur tespiti yapılacaktır. veya kaynaklı boru bağlantı parçalarının kaynağında ultrasonik kusur tespiti yapılacaktır.Dövme T veya dirsek, işlemeden önce işlenmemiş parça üzerinde ultrasonik teste tabi tutulmalıdır.

6.3、Kesmeden kaynaklanan çatlak ve diğer kusurların olmadığından emin olmak için tüm boru bağlantı parçalarının oluğunun 100 mm içinde manyetik parçacık kusur tespiti yapılacaktır.

6.4、Yüzey kalitesi: Boru ek parçalarının iç ve dış yüzeylerinde çatlak, büzülme boşlukları, kül, kum yapışması, katlanma, eksik kaynak, çift cidar ve diğer kusurlar bulunmayacaktır.Yüzey keskin çizikler olmadan pürüzsüz olmalıdır.Çukur derinliği 1.5 mm'yi geçmemelidir.Çukurun maksimum boyutu, borunun çevresinin %5'inden ve 40 mm'den büyük olmamalıdır.Kaynak yüzeyinde çatlaklar, gözenekler, kraterler ve sıçramalar bulunmamalı ve altta kesik olmamalıdır.Tişörtün iç açısı yumuşak geçişli olacaktır.Tüm boru bağlantı parçaları, %100 yüzey görünümü denetimine tabi olacaktır.Boru ek parçalarının yüzeyindeki çatlaklar, keskin köşeler, çukurlar ve diğer kusurlar taşlama makinesi ile parlatılacak ve kusurlar giderilinceye kadar taşlama yerinde manyetik parçacık kusur tespiti yapılacaktır.Parlatma sonrası boru bağlantı parçalarının kalınlığı, minimum tasarım kalınlığından az olmamalıdır.

6.5、Müşterilerin özel gereksinimleri olan boru bağlantı parçaları için aşağıdaki testler de yapılacaktır:

6.5.1、hidrostatik test

Tüm boru bağlantı parçaları sistemle hidrostatik teste tabi tutulabilir (hidrostatik test basıncı, tasarım basıncının 1,5 katıdır ve süre 10 dakikadan az olmamalıdır).Kalite belgesi belgelerinin eksiksiz olması koşuluyla fabrika çıkışlı boru bağlantı parçaları hidrostatik teste tabi tutulmayabilir.

6.5.2、Gerçek tane boyutu

Bitmiş boru ek parçalarının gerçek tane boyutu 4. dereceden daha kalın olmayacak ve aynı ısı numarasına sahip boru ek parçalarının sınıf farkı 2. dereceyi geçmeyecektir. t5148-93 (veya ASTM E112) ve muayene süreleri her bir ısı numarası + her ısıl işlem partisi için bir kez olacaktır.

6.5.3、Mikroyapı:

Üretici, GB / t13298-91'in (veya ilgili uluslararası standartların) ilgili hükümlerine uygun olarak mikro yapı denetimi yapacak ve mikro yapı fotoğrafları sağlayacaktır ve denetim süreleri, ısı sayısı + boyut (çap × Duvar kalınlığı) + ısıl işlem partisi başına olacaktır. bir Zamanlar.

2、 Paketleme ve tanımlama:

Boru ek parçaları işlendikten sonra dış duvar pas önleyici boya (en az bir kat astar ve bir kat son kat boya) ile kaplanacaktır.Karbon çelik parçanın bitiş boyası gri, alaşım parçanın bitiş boyası kırmızı olacaktır.Boya, kabarcıklar, kırışıklıklar ve soyulmalar olmadan tek tip olmalıdır.Oluk, özel pas önleyici madde ile muamele edilecektir.

Küçük dövme boru bağlantı parçaları veya önemli boru bağlantı parçaları tahta sandıklarda paketlenir ve büyük boru bağlantı parçaları genellikle çıplaktır.Tüm boru ek parçalarının ağızlıkları, boru ek parçalarının hasar görmesini önlemek için kauçuk (plastik) halkalarla sıkıca korunacaktır.Son teslim edilen ürünlerin çatlak, çizik, çekme izi, çift cidarlı, kum yapışması, ara katman, cüruf içerme vb. kusurlardan arındırılmış olduğundan emin olun.

Boru bağlantı parçalarının basınç, sıcaklık, malzeme, çap ve diğer boru bağlantı özellikleri, boru bağlantı ürünlerinin belirgin kısmında işaretlenecektir.Çelik conta, düşük gerilimli çelik conta kullanır.

3,Deliver mal:

Fiili durumun ihtiyaçlarına göre boru bağlantı parçalarının teslimi için nitelikli taşıma modu seçilecektir.Genellikle yerli boru ek parçaları otomobil ile taşınır.Otomobil taşımacılığı sürecinde, boru bağlantılarının araç gövdesi ile yüksek mukavemetli yumuşak ambalaj bandı ile sıkıca bağlanması gerekmektedir.Aracın sürüşü sırasında diğer boru ek parçalarına çarpması, sürtünmesi, yağmur ve nem geçirmezlik önlemleri alınması yasaktır.

HEBEI CANGRUN BORU HATTI EKİPMANLARI CO.,LTDboru bağlantı parçaları, flanşlar ve vanaların profesyonel bir üreticisidir.Şirketimiz, zengin mühendislik tecrübesi, mükemmel profesyonel teknoloji, güçlü servis bilinci ve tüm dünyadaki kullanıcılara hızlı ve rahat yanıt veren bir mühendislik ve teknik servis ekibine sahiptir.. Firmamız, ISO9001 kalite yönetim ve kalite güvence sisteminin gerekliliklerine uygun olarak tedarik, üretim, muayene ve test, paketleme, nakliye ve hizmetleri tasarlamayı, düzenlemeyi taahhüt eder.Çin'de eski bir söz vardır.:Uzaktan gelen arkadaşların olması çok güzel.

Fabrikayı ziyaret etmek için arkadaşlarımıza hoş geldiniz.

Gönderim zamanı: Ekim-13-2022