1、Materiał:

1,1、TWybór materiałów powinien być zgodny z odpowiednimi normami kraju produkującego rury oraz normami surowcowymi wymaganymi przez właściciela.

1.2jaAPo wejściu do fabryki inspektorzy w pierwszej kolejności weryfikują oryginalny certyfikat materiałowy wystawiony przez producenta oraz raport z kontroli towaru importera.Sprawdź, czy oznaczenia na materiałach są kompletne i zgodne z certyfikatem jakości.

1,3、Resprawdzić nowo zakupione materiały, dokładnie sprawdzić skład chemiczny, długość, grubość ścianki, średnicę zewnętrzną (średnicę wewnętrzną) i jakość powierzchni materiałów zgodnie z wymaganiami normy oraz zapisać numer partii i numer rury materiałów.Materiały niekwalifikowane nie mogą być magazynowane i przetwarzane.Powierzchnie wewnętrzne i zewnętrzne rury stalowej powinny być wolne od pęknięć, fałd, fałd toczenia, strupów, rozwarstwień i linii włosów.Wady te należy całkowicie usunąć.Głębokość usuwania nie powinna przekraczać ujemnego odchylenia nominalnej grubości ścianki, a rzeczywista grubość ścianki w miejscu czyszczenia nie powinna być mniejsza niż minimalna dopuszczalna grubość ścianki.Na wewnętrznej i zewnętrznej powierzchni rury stalowej dopuszczalna wielkość wady nie powinna przekraczać odpowiednich przepisów w odpowiednich normach, w przeciwnym razie zostanie odrzucona.Zgorzelinę tlenkową na wewnętrznej i zewnętrznej powierzchni rur stalowych należy usunąć i poddać obróbce antykorozyjnej.Obróbka antykorozyjna nie wpływa na oględziny i może być usunięta.

1,4、Mwłaściwości mechaniczne

Właściwości mechaniczne powinny spełniać odpowiednie normy, a skład chemiczny, wymiary geometryczne, wygląd i właściwości mechaniczne powinny zostać ponownie sprawdzone i zaakceptowane.

1,5Wydajność procesu

1.5.1jaSrury teel będą poddawane 100% ultradźwiękowym badaniom nieniszczącym jeden po drugim zgodnie zWRZ1915 i należy dostarczyć standardowe próbki do badań ultradźwiękowych.Głębokość wady próbek standardowych powinna wynosić 5% grubości ścianki, a maksymalna nie powinna przekraczać 1,5mm.

1.5.2、 Rura stalowa podlega próbie spłaszczania

1.5.3jaRzeczywista wielkość ziarna

Rzeczywista wielkość ziarna gotowej rury nie powinna być grubsza niż klasa 4, a różnica klas rury stalowej o tej samej liczbie cieplnej nie powinna przekraczać klasy 2. Wielkość ziarna należy sprawdzić zgodnie z ASTME112.

2、 Cięcie i wykrawanie

2,1jaPrzed zaślepieniem złączek rurowych ze stopów należy najpierw przeprowadzić dokładne obliczenia materiałowe.Zgodnie z wynikami obliczeń wytrzymałościowych kształtek przeanalizuj i rozważ wpływ wielu czynników, takich jak pocienienie i odkształcenie kształtek w procesie produkcyjnym, na kluczowe części kształtek (takie jak zewnętrzny łuk kolanka, grubość trójnika ramię itp.) i wybierz materiały z wystarczającym naddatkiem i rozważ, czy współczynnik wzmocnienia naprężeń po uformowaniu łącznika rurowego jest zgodny ze współczynnikiem naprężenia projektowego rurociągu i obszarem przepływu rurociągu.Kompensację promieniową materiału i kompensację materiału odsadzenia podczas procesu prasowania należy obliczyć dla trójnika prasowanego na gorąco.

2.2jaW przypadku materiałów rurowych ze stopów do cięcia na zimno stosuje się przecinarki bramowe z piłą taśmową.W przypadku innych materiałów generalnie unika się cięcia płomieniowego, ale cięcie piłą taśmową służy do zapobiegania defektom, takim jak warstwa utwardzająca lub pękanie spowodowane niewłaściwą obsługą.

2,3jaZgodnie z wymaganiami projektowymi podczas cięcia i wykrawania należy zaznaczyć i przeszczepić średnicę zewnętrzną, grubość ścianki, materiał, numer rury, numer partii pieca i numer przepływu ślepej armatury, a identyfikacja powinna mieć formę uszczelnienie stalowe o niskim naprężeniu i natryskiwanie farby.I zapisz zawartość operacji na karcie przepływu procesu produkcyjnego.

2,4jaPo wyczyszczeniu pierwszej sztuki operator przeprowadza samokontrolę i zgłasza się do specjalnego inspektora ośrodka badawczego w celu przeprowadzenia specjalnej kontroli.Po przejściu kontroli należy wykonać wygaszanie pozostałych elementów, a każdy element należy zbadać i zarejestrować.

3、 Formowanie na gorąco (wciskanie)

3.1jaWażnym procesem jest prasowanie na gorąco kształtek rurowych (zwłaszcza TEE), a półfabrykat może być ogrzewany olejowym piecem grzewczym.Przed podgrzaniem półfabrykatu najpierw oczyść kąt wiórów, olej, rdzę, miedź, aluminium i inne metale o niskiej temperaturze topnienia na powierzchni półfabrykatu za pomocą narzędzi takich jak młotek i tarcza szlifierska.Sprawdź, czy identyfikacja blankietu spełnia wymagania projektowe.

3.2jaPosprzątaj drobiazgi w hali pieca grzewczego, sprawdź, czy obieg pieca grzewczego, obieg oleju, wózek i układ pomiaru temperatury są w normie i czy olej jest dostateczny.

3,3jaUmieść półwyrób w piecu grzewczym do ogrzewania.Użyj cegieł ogniotrwałych, aby odizolować obrabiany przedmiot od platformy pieca w piecu.Ściśle kontroluj prędkość ogrzewania 150℃/ godzinę według różnych materiałów.Podczas ogrzewania do 30-50℃nadAC3, izolacja powinna być dłuższa niż 1 godzina.W procesie ogrzewania i utrwalania ciepła należy użyć wyświetlacza cyfrowego lub termometru na podczerwień do monitorowania i regulacji w dowolnym momencie.

3.4jaGdy półfabrykat zostanie podgrzany do określonej temperatury, jest wyładowywany z pieca do prasowania.Prasowanie jest zakończone za pomocą 2500 ton prasy i matrycy do kształtowania rur.Podczas prasowania temperatura obrabianego przedmiotu podczas prasowania jest mierzona za pomocątermometr na podczerwień, a temperatura jest nie mniejsza niż 850℃.Gdy obrabiany przedmiot nie może jednocześnie spełnić wymagań, a temperatura jest zbyt niska, przedmiot obrabiany wraca do pieca w celu ponownego nagrzania i zachowania ciepła przed prasowaniem.

3,5jaFormowanie produktu na gorąco w pełni uwzględnia prawo płynięcia metalu odkształcenia termoplastycznego w procesie formowania gotowego produktu.Uformowana forma stara się zmniejszyć odporność na odkształcenia spowodowane obróbką na gorąco przedmiotu obrabianego, a formy sprasowanych opon są w dobrym stanie.Formy do opon są regularnie weryfikowane zgodnie z wymaganiami systemu zapewnienia jakości ISO9000, aby kontrolować stopień odkształcenia termoplastycznego materiału, tak aby rzeczywista grubość ścianki dowolnego punktu łącznika była większa niż minimalna grubość ścianki połączona prosta rura.

3,6jaW przypadku kolanka o dużej średnicy przyjęto formowanie przez podgrzewanie średniej częstotliwości, a jako urządzenie popychające wybrano bardzo dużą maszynę do popychania łokcia tw1600.W procesie pchania temperatura nagrzewania przedmiotu obrabianego jest regulowana poprzez regulację mocyzasilanie średniej częstotliwości.Generalnie pchanie jest kontrolowane na 950-1020℃, a prędkość pchania regulowana jest na 30-100 mm/min.

4、Hjeść leczenie

4.1jaW przypadku gotowych kształtek rurowych nasza firma przeprowadza obróbkę cieplną w ścisłej zgodności z systemem obróbki cieplnej określonym w odpowiednich normach.Generalnie obróbkę cieplną małych łączników rurowych można przeprowadzić w piecu oporowym, a obróbkę cieplną łączników rurowych o dużej średnicy lub kolanek można przeprowadzić w piecu do obróbki cieplnej oleju opałowego.

4.2jaHala pieca pieca do obróbki cieplnej powinna być czysta i wolna od oleju, popiołu, rdzy i innych metali innych niż materiały do obróbki.

4,3jaObróbka cieplna powinna być przeprowadzana w ścisłej zgodności z krzywą obróbki cieplnej wymaganą przez "kartę procesu obróbki cieplnej", a prędkość wzrostu i spadku temperatury części rur ze stali stopowej powinna być kontrolowana tak, aby była mniejsza niż 200℃/ godzina.

4.4jaAutomatyczny rejestrator rejestruje wzrost i spadek temperatury w dowolnym momencie i automatycznie dostosowuje temperaturę i czas przebywania w piecu zgodnie z zadanymi parametrami.Podczas procesu nagrzewania kształtek, płomień należy blokować ścianką ognioodporną, aby zapobiec bezpośredniemu rozpryskiwaniu płomienia na powierzchnię kształtek, tak aby nie doszło do przegrzania i spalenia kształtek podczas obróbki cieplnej.

4,5jaPo obróbce cieplnej należy kolejno wykonać badania metalograficzne łączników rurowych ze stopów.Rzeczywista wielkość ziarna nie powinna być grubsza niż klasa 4, a różnica klas kształtek rurowych o tej samej liczbie cieplnej nie powinna przekraczać klasy 2.

4,6jaPrzeprowadzić test twardości łączników rur poddanych obróbce cieplnej, aby upewnić się, że wartość twardości jakiejkolwiek części łączników rur nie przekracza zakresu wymaganego przez normę.

4,7jaPo obróbce cieplnej kształtek rurowych, zgorzelinę tlenkową na powierzchniach wewnętrznych i zewnętrznych należy usunąć przez piaskowanie aż do metalicznego połysku widocznych materiałów.Rysy, wżery i inne ubytki na powierzchni materiału należy wypolerować na gładko narzędziami typu ściernica.Miejscowa grubość polerowanych kształtek rurowych nie powinna być mniejsza niż minimalna grubość ścianki wymagana przez projekt.

4,8jaWypełnij protokół obróbki cieplnej zgodnie z numerem i identyfikacją łącznika rurowego i ponownie zapisz niepełną identyfikację na powierzchni łącznika rurowego i karcie przepływu.

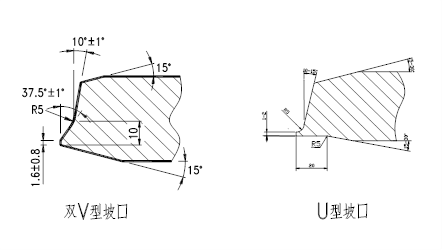

5.1jaObróbka rowków kształtek rurowych odbywa się poprzez cięcie mechaniczne.Nasza firma posiada ponad 20 zestawów urządzeń do obróbki skrawaniem, takich jak różne tokarki i głowice mocy, które mogą przetwarzać podwójny rowek w kształcie litery V lub U, rowek wewnętrzny i rowek zewnętrzny różnych kształtek rurowych o grubych ściankach zgodnie z wymaganiaminasz Klient.Firma może przetwarzać zgodnie z rysunkiem rowka i wymaganiami technicznymi dostarczonymi przeznasz Klientaby zapewnić, że łączniki rurowe są łatwe w obsłudze i spawaniu w procesie spawania.

5.2jaPo wykonaniu rowka kształtki inspektor powinien sprawdzić i zaakceptować całkowity wymiar kształtki zgodnie z wymaganiami rysunku oraz przerobić produkty o niekwalifikowanych wymiarach geometrycznych, aż produkty będą odpowiadały wymiarom projektowym.

1、Test:

6,1jaZłączki rurowe powinny być testowane zgodnie ze standardowymi wymaganiami przed opuszczeniem fabryki.Zgodnie z ASME B31.1. Wszystkie testy muszą być wykonane przez profesjonalnych inspektorów o odpowiednich kwalifikacjach uznanych przez Państwowe Biuro Dozoru Technicznego.

6,2jaBadanie magnetyczno-proszkowe (MT) należy przeprowadzić na zewnętrznej powierzchni trójnika, kolanka i reduktora, ultradźwiękowy pomiar grubości i wykrywanie defektów należy przeprowadzić po zewnętrznej stronie łuku łokcia, kołnierzu trójnika i części redukcyjnej, a defektoskopia radiograficzna lub ultradźwiękowe wykrywanie defektów na spoinach spawanych łączników rurowych.Kuty trójnik lub kolanko należy poddać badaniu ultradźwiękowemu na półfabrykacie przed obróbką skrawaniem.

6,3jaWykrywanie defektów za pomocą cząstek magnetycznych należy przeprowadzić w odległości 100 mm od rowka wszystkich łączników rur, aby upewnić się, że nie ma pęknięć i innych wad spowodowanych cięciem.

6,4jaJakość powierzchni: wewnętrzne i zewnętrzne powierzchnie kształtek rurowych powinny być wolne od pęknięć, zagłębień skurczowych, popiołu, przywierania piasku, zagięć, braków spawów, podwójnej skóry i innych wad.Powierzchnia powinna być gładka bez ostrych rys.Głębokość zagłębienia nie powinna przekraczać 1,5 mm.Maksymalna wielkość zagłębienia nie powinna być większa niż 5% obwodu rury i nie większa niż 40mm.Powierzchnia spoiny powinna być wolna od pęknięć, porów, kraterów i rozprysków oraz nie może być podcięć.Wewnętrzny kąt trójnika powinien być płynnym przejściem.Wszystkie łączniki rur podlegają 100% kontroli wyglądu powierzchni.Pęknięcia, ostre narożniki, wgłębienia i inne ubytki na powierzchni kształtek rurowych należy wypolerować szlifierką, a na miejscu szlifowania przeprowadzić defektoskopię magnetyczno-proszkową do czasu usunięcia wad.Grubość kształtek rurowych po polerowaniu nie powinna być mniejsza niż minimalna grubość projektowa.

6,5jaNastępujące badania powinny być również przeprowadzone dla kształtek rurowych o specjalnych wymaganiach klientów:

6.5.1jaTest hydrostatyczny

Wszystkie łączniki rurowe mogą być poddane próbie hydrostatycznej z systemem (ciśnienie próby hydrostatycznej jest 1,5 razy większe od ciśnienia projektowego, a czas nie może być krótszy niż 10 minut).Pod warunkiem, że dokumenty świadectwa jakości są kompletne, fabryczne łączniki rur nie mogą być poddawane próbie hydrostatycznej.

6.5.2jaRzeczywista wielkość ziarna

Rzeczywista wielkość ziarna gotowych kształtek rurowych nie powinna być grubsza niż klasa 4, a różnica klas kształtek o tej samej liczbie cieplnej nie powinna przekraczać klasy 2. Badanie uziarnienia należy przeprowadzić zgodnie z metodą określoną w Yb / t5148-93 (lub ASTM E112), a czas kontroli powinien być jednorazowy dla każdego numeru wytopu + każdej partii obróbki cieplnej.

6.5.3jaMikrostruktura:

Producent powinien przeprowadzić kontrolę mikrostruktury i dostarczyć zdjęcia mikrostruktury zgodnie z odpowiednimi przepisami GB / t13298-91 (lub odpowiednimi normami międzynarodowymi), a czas kontroli powinien być podany na numer wytopu + rozmiar (średnica × grubość ścianki) + partia obróbki cieplnej raz.

2) Opakowanie i identyfikacja:

Po obróbce kształtek rurowych, ścianę zewnętrzną należy pokryć farbą antykorozyjną (co najmniej jedna warstwa podkładu i jedna warstwa farby wykończeniowej).Farba wykończeniowa części ze stali węglowej powinna być szara, a wykończeniowa części ze stopu powinna być czerwona.Farba powinna być jednolita bez pęcherzy, zmarszczek i łuszczenia.Rowek należy pokryć specjalnym środkiem antykorozyjnym.

Małe kute łączniki rurowe lub ważne łączniki rurowe są pakowane w drewniane skrzynie, a duże łączniki rurowe są zwykle nagie.Dysze wszystkich łączników rurowych należy mocno zabezpieczyć gumowymi (plastikowymi) pierścieniami, aby chronić łączniki rurowe przed uszkodzeniem.Upewnij się, że finalnie dostarczone produkty są wolne od jakichkolwiek wad, takich jak pęknięcia, zadrapania, ślady pociągania, podwójna warstwa, przywierający piasek, warstwa pośrednia, wtrącenia żużla i tak dalej.

Ciśnienie, temperatura, materiał, średnica i inne specyfikacje łączników rurowych łączników rurowych powinny być oznaczone na oczywistej części produktów do łączników rurowych.Stalowa uszczelka przyjmuje stalową uszczelkę o niskim naprężeniu.

3、Deliver towarów:

Kwalifikowany środek transportu należy dobrać do dostawy łączników rurowych zgodnie z potrzebami aktualnej sytuacji.Ogólnie rzecz biorąc, domowe łączniki rurowe są transportowane samochodami.W transporcie samochodowym wymagane jest mocne związanie łączników rurowych z karoserią pojazdu za pomocą bardzo wytrzymałej miękkiej taśmy opakowaniowej.Podczas jazdy pojazdem nie wolno zderzać się i ocierać o inne łączniki rurowe oraz podejmować działań zabezpieczających przed deszczem i wilgocią.

HEBEI CANGRUN PIPELINE EQUIPMENT CO.,LTDjest profesjonalnym producentem złączek rurowych, kołnierzy i zaworów.Nasza firma posiada zespół inżynieryjno-techniczny z bogatym doświadczeniem inżynieryjnym, doskonałą profesjonalną technologią, silną świadomością serwisową oraz szybką i wygodną reakcją na użytkowników na całym świecie. Nasza firma obiecuje zaprojektować, zorganizować zaopatrzenie, produkcję, kontrolę i testowanie, pakowanie, transport i usługi zgodnie z wymaganiami systemu zarządzania jakością i zapewnienia jakości ISO9001.W Chinach jest stare powiedzenie:To wielka przyjemność mieć przyjaciół, którzy przyjeżdżają z daleka.

Zapraszamy naszych przyjaciół do odwiedzenia fabryki!.

Czas publikacji: 13.10.-2022