1、素材:

1.1、T材料の選択は、パイプ生産国の関連基準および所有者が要求する原材料基準に準拠するものとします。

1.2、A工場に入った後、検査官はまず製造業者が発行した原材料証明書と輸入業者の原材料検査報告書を確認します。材料のマークが完全で、品質証明書と一致しているかどうかを確認してください。

1.3、R新しく購入した材料をチェックし、標準要件に従って材料の化学組成、長さ、肉厚、外径(内径)、および表面品質を厳密に検査し、材料のバッチ番号とパイプ番号を記録します。不適格な材料を倉庫に保管して処理することは許可されていません。鋼管の内面と外面には、亀裂、折り目、転がり折り目、かさぶた、層間剥離、およびヘアラインがあってはなりません。これらの欠陥は完全に取り除かなければなりません。除去深さは公称肉厚の負の偏差を超えてはならず、洗浄場所での実際の壁厚は最小許容肉厚よりも小さくなってはなりません。鋼管の内面と外面で、許容される欠陥サイズは、対応する規格の関連規定を超えてはならず、そうでない場合は拒否されます。鋼管の内外面の酸化スケールを除去し、防錆処理を行う。防錆処理は目視検査に影響を与えず、除去することができます。

1.4、M機械的性質

機械的特性はそれぞれの基準を満たしている必要があり、化学組成、幾何学的寸法、外観、および機械的特性が再チェックされ、合格する必要があります。

1.5プロセス性能

1.5.1、Sティール パイプは、に従って 1 つずつ 100% 超音波非破壊検査を受けるものとします。9月1915、および超音波試験用の標準サンプルが提供されるものとします。標準サンプルの欠陥深さは肉厚の 5% とし、最大値は 1.5 を超えてはならないんん。

1.5.2、鋼管は平坦化試験を受けるものとする

1.5.3、実粒度

完成したパイプの実際の結晶粒度はグレード 4 より厚くしてはならず、同じヒート番号の鋼管のグレード差はグレード 2 を超えてはなりません。結晶粒度は ASTM に従って検査する必要があります。E112.

2、 切断・打ち抜き

2.1、合金管継手を打ち抜く前に、正確な材料計算を最初に実行する必要があります。管継手の強度計算結果に基づき、製造工程における管継手の減肉や変形などの多くの要因が、管継手の主要部分(エルボの外側の円弧、ティーの厚さなど)に与える影響を分析し、考慮します。管継手成形後の応力増大係数が管路の設計応力係数及び管路の流路面積に適合しているか検討してください。プレス プロセス中の半径方向の材料補正と肩の材料補正は、ホット プレスされたティーに対して計算する必要があります。

2.2、合金管材の冷間切断はガントリーバンドソー切断機を使用。その他の材料の場合、火炎切断は一般的に避けられますが、バンドソー切断は、不適切な操作による硬化層やクラックなどの欠陥を防ぐために使用されます。

2.3、設計要件に従って、切断およびブランキングの際、原材料の外径、肉厚、材料、パイプ番号、炉のバッチ番号、およびパイプ継手のブランクフロー番号をマークして移植し、識別は次の形式にする必要があります。低応力鋼シールと塗装スプレー。そして、生産工程フローカードに作業内容を記録します。

2.4、最初のピースを打ち抜いた後、オペレーターは自己検査を実施し、特別検査のために試験センターの特別検査官に報告するものとします。検査に合格した後、他の部品の打ち抜きを行い、各部品をテストして記録する必要があります。

3、ホットプレス(押し込み)成形

3.1、管継手(特にTEE)のホットプレス工程は重要な工程であり、ブランクは油加熱炉で加熱することができます。ブランクを加熱する前に、まずブランクチューブの表面にあるチップ角、油、錆、銅、アルミニウム、その他の低融点金属をハンマーや砥石などの工具できれいにします。ブランク識別が設計要件を満たしているかどうかを確認します。

3.2、加熱炉館内の雑品を片付け、加熱炉回路、油回路、台車、温度計測系が正常か、油が十分にあるか確認する。

3.3、ブランクを加熱炉に入れて加熱します。耐火レンガを使用して、ワークピースを炉内の炉プラットフォームから隔離します。150の加熱速度を厳密に制御℃/時間別の材料によると。30~50℃に加熱する場合℃その上AC3、絶縁は 1 時間以上でなければなりません。加熱および保温の過程では、デジタル表示または赤外線温度計を使用して、いつでも監視および調整する必要があります。

3.4、ブランクが所定の温度に加熱されると、プレスのために炉から取り出されます。プレスは、2500 トンのプレスとパイプ継手の金型で完了します。プレス中、プレス中のワークピースの温度を測定します。赤外線温度計、および温度が850以上℃.加工品が一度に要件を満たすことができず、温度が低すぎる場合、加工品はプレス前に再加熱および保温のために炉に戻されます。

3.5、製品の熱間成形は、完成品の成形プロセスにおける熱可塑性変形の金属流動の法則を十分に考慮しています。成形された金型は、ワークピースの熱間加工によって引き起こされる変形抵抗を低減しようとし、プレスされたタイヤ金型は良好な状態です。タイヤ金型は、材料の熱可塑性変形の量を制御するために、ISO9000 品質保証システムの要件に従って定期的に検証され、パイプ継手の任意の点の実際の壁厚が最小壁厚よりも大きくなります。接続された直管。

3.6、大径エルボは中周波加熱押込成形を採用し、押込設備は超大型エルボ押込機tw1600を選定。押し込み工程では、ワークの加熱温度を加減することで調整します。中周波電源。通常、押しは950~1020で制御されます。℃、押し込み速度は30~100mm/minで制御。

4、H治療を食べる

4.1、当社では、完成した管継手に対して、規格に定められた熱処理体制に則り、厳密に熱処理を行っております。一般に、小管継手の熱処理は抵抗炉で、大口径管継手やエルボの熱処理は重油熱処理炉で行うことができます。

4.2、熱処理炉のファーネスホールは清浄で、油、灰、錆、処理材料とは異なるその他の金属があってはなりません。

4.3、「熱処理工程表」で要求される熱処理曲線に厳密に従って熱処理を行い、合金鋼管部品の昇温・降温速度を200℃以下に管理します。℃/ 時間。

4.4、自動記録計は、温度の上昇と下降を随時記録し、設定されたパラメータに従って炉内の温度と保持時間を自動的に調整します。管継手の加熱工程中、熱処理中に管継手が過熱して燃焼しないように、火炎が管継手の表面に直接吹き付けないように防火壁で炎を遮断する必要があります。

4.5、熱処理後、合金管継手の金属組織検査を 1 つずつ実施する必要があります。実際の粒度はグレード4より厚くしてはならず、同じヒート番号の管継手のグレード差はグレード2を超えてはなりません。

4.6、熱処理されたパイプ継手の硬度試験を実施して、パイプ継手のどの部分の硬度値も規格で要求される範囲を超えていないことを確認します。

4.7、パイプ継手の熱処理後、内面と外面の酸化スケールは、サンドブラストによって、目に見える材料の金属光沢になるまで除去する必要があります。材料表面の傷、穴、その他の欠陥は、砥石などの工具で滑らかに研磨する必要があります。研磨された管継手の局部的な厚さは、設計で要求される最小の壁厚よりも小さくなってはなりません。

4.8、管継手番号と識別に従って熱処理記録を記入し、不完全な識別を管継手の表面とフローカードに書き直します.

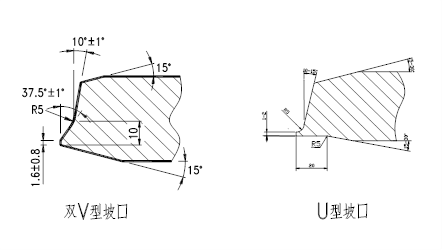

5.1、管継手の溝加工は機械切削にて行います。当社には、さまざまな旋盤やパワーヘッドなどの20セット以上の機械加工設備があり、要件に応じて、さまざまな厚肉管継手の二重V字型またはU字型の溝、内側の溝、および外側の溝を加工できます。私たちの顧客.同社は、によって提供される溝の描画と技術的要件に従って処理できます私たちの顧客溶接プロセスでパイプ継手の操作と溶接が容易であることを確認します。

5.2、パイプ継手の溝が完成した後、検査官は、図面の要件に従ってパイプ継手の全体寸法を検査して受け入れ、製品が設計寸法を満たすまで、不適格な幾何学的寸法の製品を再加工する必要があります。

1、テスト:

6.1、パイプ継手は、工場出荷前に標準要件に従ってテストする必要があります。ASME B31によると.1.すべてのテストは、国家技術監督局によって認められた対応する資格を持つ専門の検査官によって完了する必要があります。

6.2、ティー、エルボ、レジューサーの外面で磁性粒子(MT)検査を実施し、エルボ、ティーショルダー、レジューサーのレジューサーの外側円弧側で超音波厚さ測定と探傷を実施し、X線探傷検査を実施するものとします。または、溶接管継手の溶接部に超音波探傷を実施するものとします。鍛造されたティーまたはエルボーは、機械加工の前にブランクで超音波検査を受けるものとします。

6.3、磁粉探傷は全ての管継手の溝から100mm以内で行い、切削による割れ等がないことを確認します。

6.4、表面品質: 管継手の内面および外面には、亀裂、引け巣、灰、砂の付着、折り畳み、溶接の欠落、ダブル スキンおよびその他の欠陥があってはなりません。表面は滑らかで、鋭い傷はありません。くぼみの深さは 1.5mm を超えてはならない。くぼみの最大サイズは、パイプの円周の 5% を超えてはならず、40mm を超えてはなりません。溶接面には、クラック、ポア、クレーター、スプラッシュがあってはならず、アンダーカットがあってはなりません。ティーの内角は滑らかに移行する必要があります。すべてのパイプ継手は、100% の表面外観検査を受けなければなりません。管継手の表面のクラック、シャープコーナー、ピット、その他の欠陥を研磨機で研磨し、研磨箇所で欠陥がなくなるまで磁粉探傷を行います。研磨後のパイプ継手の厚さは、最小設計厚さを下回ってはなりません。

6.5、次のテストは、顧客の特別な要件を持つパイプ継手に対しても実施する必要があります。

6.5.1、静水圧試験

すべてのパイプ継手は、システムで静水圧試験を受けることができます (静水圧試験圧力は設計圧力の 1.5 倍であり、時間は 10 分以上でなければなりません)。品質証明書文書が完全であるという条件の下では、工場出荷時のパイプ継手は静水圧試験を受けない場合があります。

6.5.2、実粒度

完成した管継手の実際の結晶粒度はグレード 4 より厚くしてはならず、同じヒート番号の管継手のグレード差はグレード 2 を超えてはなりません。粒度検査は、Yb / t5148-93 (または ASTM E112)、および検査時間は、各ヒート番号 + 各熱処理バッチに対して 1 回とします。

6.5.3、微細構造:

製造業者は、GB / t13298-91 (または対応する国際規格) の関連規定に従って微細構造検査を実施し、微細構造写真を提供する必要があります。検査時間は、ヒート番号 + サイズ (直径 × 壁の厚さ) + 熱処理バッチごとにする必要があります。一度。

2、包装と識別:

管継手を処理した後、外壁に防錆塗料 (少なくとも 1 層のプライマーと 1 層の仕上げ塗料) を塗布する必要があります。炭素鋼部分の仕上げ塗装は灰色とし、合金部分の仕上げ塗装は赤色とする。塗装は気泡、しわ、剥がれがなく均一であること。溝には特殊防錆剤を塗布します。

小型の鍛造管継手や重要な管継手は木製ケースに梱包され、大型の管継手は一般的にむき出しになっています。すべてのパイプ継手のノズルは、パイプ継手を損傷から保護するために、ゴム (プラスチック) リングでしっかりと保護する必要があります。最終納入品にクラック、キズ、プルマーク、ダブルスキン、砂の付着、中間層、スラグの混入などの欠陥がないことを確認してください。

管継手の圧力、温度、材質、直径、その他の管継手の仕様は、管継手製品の明らかな部分に表示する必要があります。スチールシールは低応力のスチールシールを採用。

3、D納品物:

実際の状況のニーズに応じて、パイプ継手の配送には認定された輸送モードを選択する必要があります。一般的に、国内の管継手は自動車で輸送されます。自動車輸送の工程では、パイプ継手と車体を高強度の軟包装テープでしっかりと固定する必要があります。走行中、他の管継手との衝突や擦れ、防雨・防湿対策は厳禁です。

河北CANGRUNパイプライン設備有限会社管継手、フランジ、バルブの専門メーカーです.当社には、豊富なエンジニアリング経験、優れた専門技術、強力なサービス意識、世界中のユーザーへの迅速かつ便利な対応を備えたエンジニアリングおよび技術サービスチームがあります. 当社は、ISO9001品質管理および品質保証システムの要件に従って、調達、製造、検査およびテスト、梱包、輸送、およびサービスの設計、編成を約束します。中国には古いことわざがあります:遠方からお友達が来てくれるのは本当に嬉しいです.

私たちの友人が工場を訪問することを歓迎します.

投稿時間: 2022 年 10 月 13 日